ニチノール製血管ステントの製造方法と技術に関する総合ガイドをご覧ください。レーザー切断、熱処理、電解研磨工程についてご覧ください。

現在、血管疾患は通常内視鏡的介入または手術によって治療されますが、手術で治療できる血管の種類が限られていること、高い外傷性と深刻な合併症の欠点があることから、内視鏡的介入がこの疾患の治療の主要手段となっています。

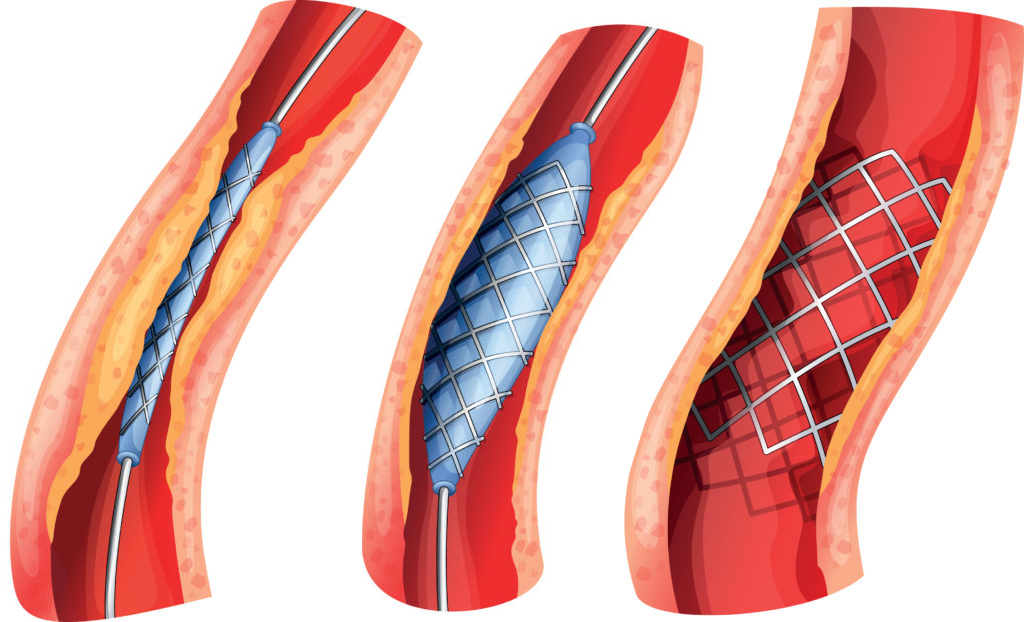

内視鏡的介入では、ステントやバルーンなどを使用して拡張することができます。植え込まれたステントは、原則としてバルーン可膨張型ステントと自己展開型ステントに分類され、バルーン可膨張型ステントの構造は図1に示されています。

図1 バルーン可膨張型ステント

バルーン可膨張型ステントは、バルーンカテーテルに予め取り付けられたステントが、ガイドワイヤーに沿って病変部位に移動し、その後、バルーンを加圧してステントを拡張し、病変した血管を支持する経皮的穿刺技術です。ステントが血管の直径に達すると、バルーンを解放し、カテーテルを引き抜いて、ステントをそのまま血管を開いた状態に保ちます。

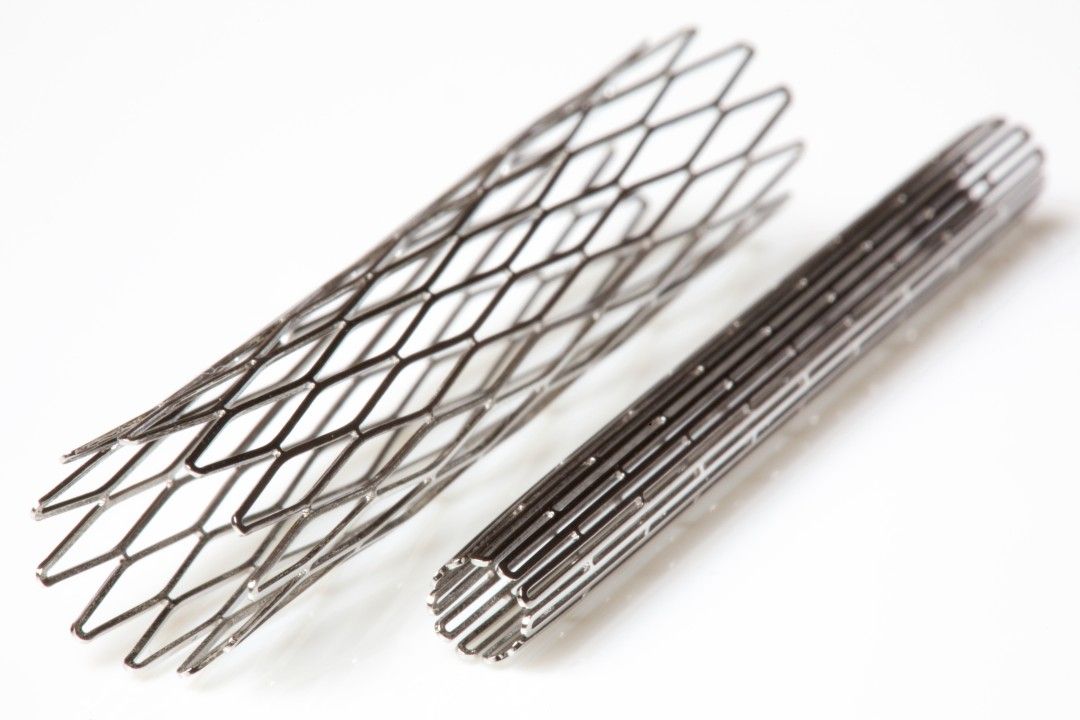

バルーン可膨張型ステントと比較して、自己展開型ステントは、血管の病変部位でバルーン拡張による外力を必要とせず、図2に示されているように、低温でステントが最初に小径に巻かれ、周囲温度が37°Cの体温に上昇すると、ステントが材料自体の温度感受性に依存して拡張し、病変した血管を支持します。

図2 自己展開型ステント

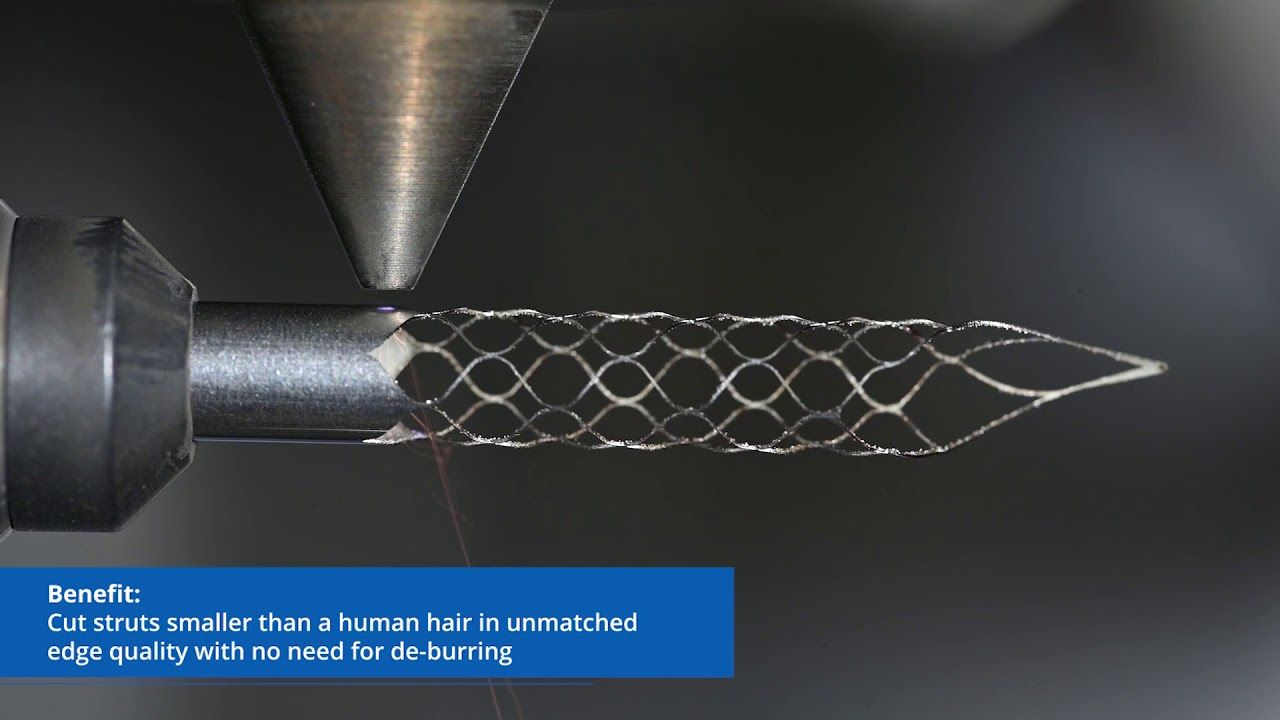

一般に使用されるステント成形方法には、レーザー加工やブレードなどがあります。異なる成形方法は、ステントの形状と性能に異なる影響を与える可能性があります。レーザー加工技術は、非接触、高速製造、高精度成形、低コストなどの利点があるため、血管ステントの製造に広く使用されており、現在は最も一般的なステント形成方法です(図3参照)。

図3 レーザー加工ステントのプロセス

レーザー加工は、高エネルギーのレーザービームを集束させ、ワークピースの表面に照射することによって実現され、照射された領域の材料が急速に溶融および蒸発し、同時に高速ガス流によって溶融材料が吹き飛ばされます。

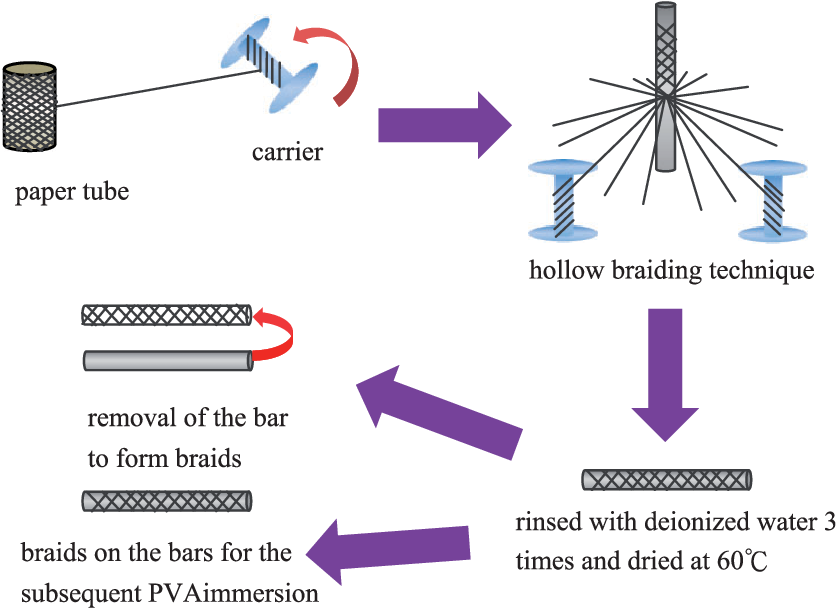

ブレードは、連続的な製造方法であり、プロセス中に材料損失がありません。2本以上のワイヤーが金属の芯棒の周りに編み込まれ、立体構造が形成されます(図4)。金属ワイヤーは交差しますが、互いにロックしません。

図4 編み込み型血管ステント

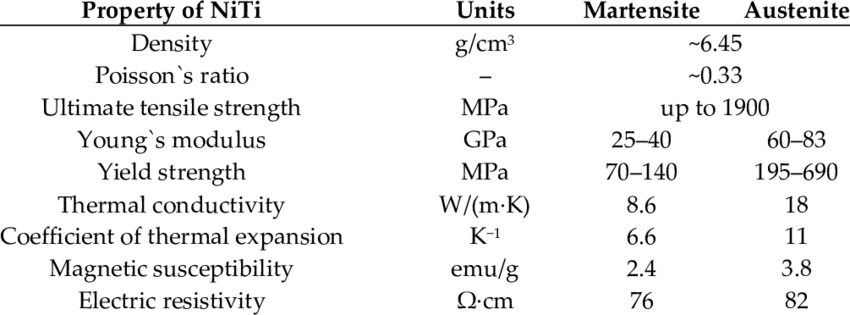

形状記憶、超弾性、良好な生体適合性を持つNi-Ti合金は、徐々に血管ステントの主要な原料の1つになっています(図5にその特性が示されています)。

図5 ニッケル-チタン合金の特性

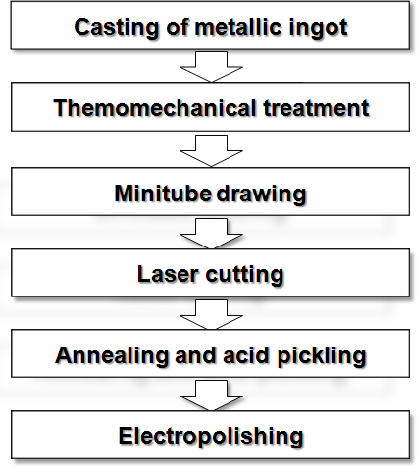

Ni-Ti合金ステント加工の工程フローは、以下の図6に示されています。

図6 ニッケル-チタン合金ステント加工工程

4. ステントのレーザー加工

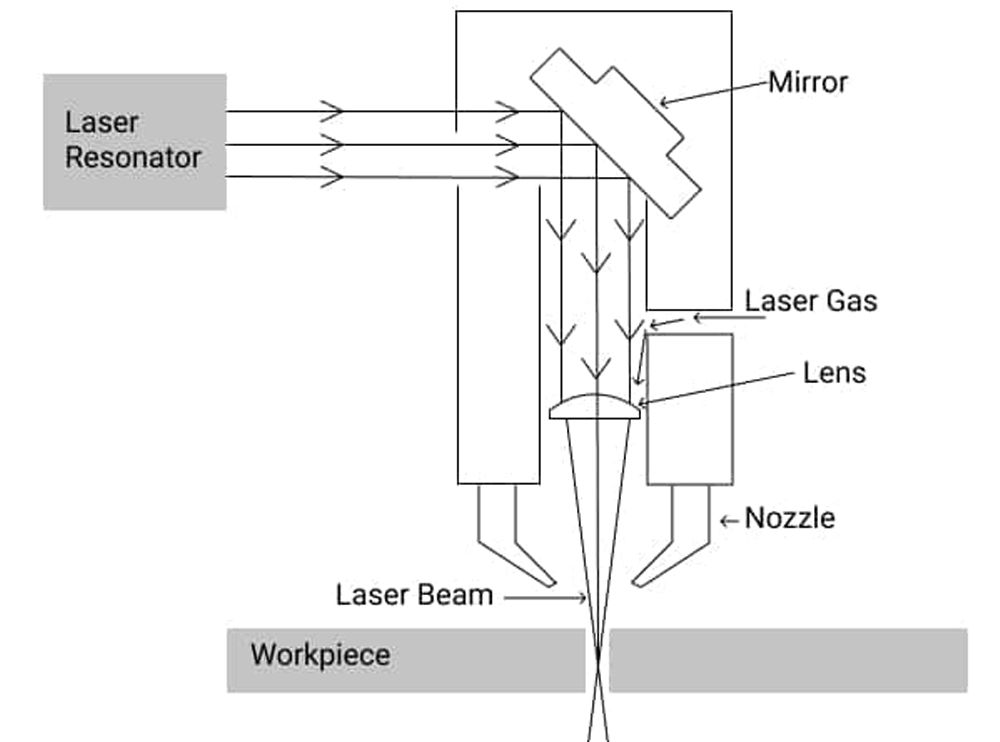

ステントを切断するためのレーザー加工機の概略図を図7に示します。レーザー発生器によってレーザービームがまず生成され、カットプロセス中にレーザービームの方向が反射鏡によって変更されます。ビームが近くのノズルに伝送されると、スポットは収束します。カット中に、カットマシンのガス回路が補助希ガスを供給し、溶融点に達したニチノール粒子を吹き飛ばし、材料を除去します。さらに、補助ガスはカットプロセス中の表面温度を低下させます。

図7 カット機の動作原理図と切断エリアの機構図

ニッケル-チタン合金心血管ステントのレーザー切断の本質は、チューブが光スポットのエネルギーを吸収すると、光スポットの作用を受ける部分が自分自身の蒸発点または溶融点に達し、プラズマまたは溶融の形でチューブから離れるというものです。

その中で、スポットのキャリングパワー密度レベルに応じて、ニッケル-チタン合金心血管ステントのレーザー切断は主に次のように分けられます:

(1)蒸発切断:蒸発切断とは、スポットパワー密度レベルが108W/cm²を超える場合で、材料が自身の蒸発点に到達するためにエネルギーを吸収し、プラズマの形で材料表面から跳ね出る切断モードです。

(2)溶融切断:溶融切断とは、スポットパワー密度レベルが107W/cm²を超える場合で、材料が溶融点に達し、溶融物がスリットから流出する切断方法です。

(3)酸素補助切断:酸素切断とは、スポットパワー密度レベルが約106W/cm²の場合で、この時に材料に作用する酸素とレーザービームによって材料が除去され、ニッケル-チタン合金チューブが燃焼の形で材料除去の目的を達成します。

また、生成されるレーザーの種類の条件に応じて、CO2レーザー切断、Nd:YAGレーザー切断、およびファイバーレーザー切断に分かれます。ファイバーレーザー切断は、近年開発された新しいタイプのレーザー切断方法であり、良好なビーム品質や産業環境での長寿命などの利点があります。ただし、ファイバーパルスレーザー切断は基本的に「熱的」加工であるため、プロセス中のスポットエネルギー伝達はステント切断の品質に影響する主要要因の1つです。

図8のファイバーパルスレーザー切断の概略図などです。

一方、ステントのレーザー切断は、レーザーの連続性に応じて連続レーザー切断とパルスレーザー切断に分かれます。現在、心血管ステントのレーザー加工はすべてパルスレーザーによって切断されています。連続レーザーよりもパルスレーザーの場合、2つの隣接するレーザービームの間に時間間隔があり、カットプロセス中に発生した廃棄物の放電が容易になり、これによりステントのカット性能が向上します。

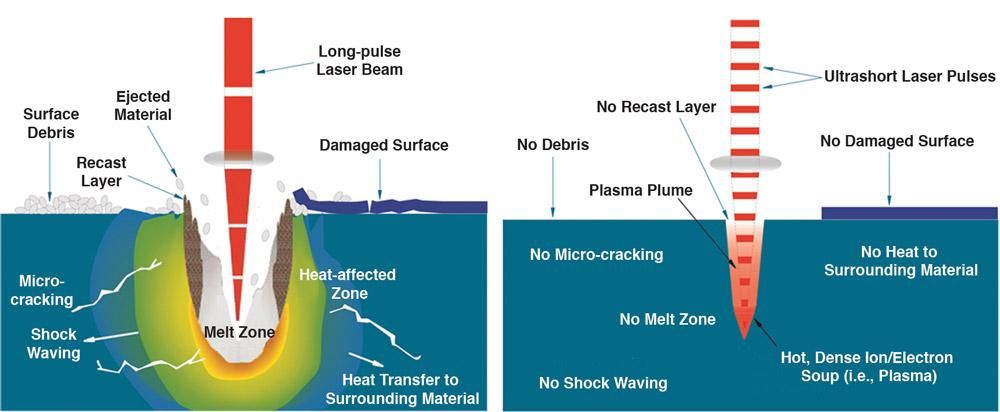

近年、超短パルスフェムト秒(fs)クラスレーザー技術が導入され、部品に熱効果の痕跡を残さないレーザーパルスを生成します。これは、フェムト秒レーザーが冷加工プロセスであることを意味します。

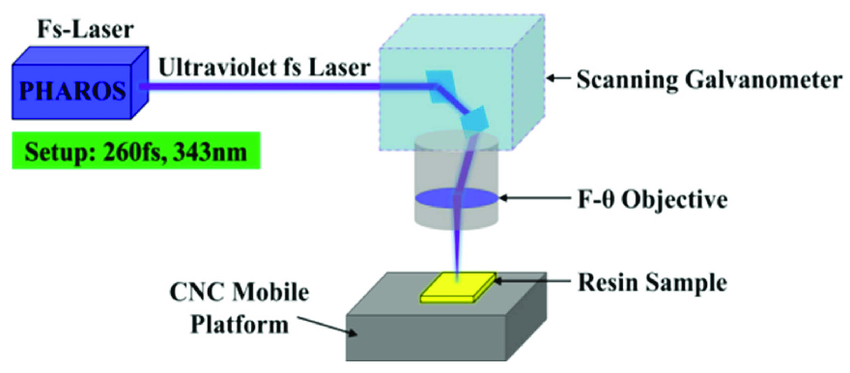

フェムト秒レーザーは超短パルスレーザーであり、Ni-Tiブラケットが加工されます。フェムト秒レーザーのパルス幅は10-15秒であり、レーザーは非常に短い時間で材料と相互作用し、熱拡散を回避するため、周囲材料に溶融ゾーン、熱影響ゾーン、衝撃波などの影響を残しません。これらの利点は、レーザー切断の精度を向上させます。フェムト秒レーザー加工システムの概略図は、図9に示されています。

図9 フェムト秒レーザー加工システムの概略図

レーザー加工後、ステントは未完成品の状態であり、カットシームの内側表面と側面にはしばしばスラグ、熱影響ゾーン、再結晶層が伴い、カットシームはよりうねりがあり粗くなります。通常、未完成品は使用する前に熱処理、研磨、酸洗浄、焼入れ、電解研磨などの一連のプロセスを経て、使用可能な製品にする必要があります。

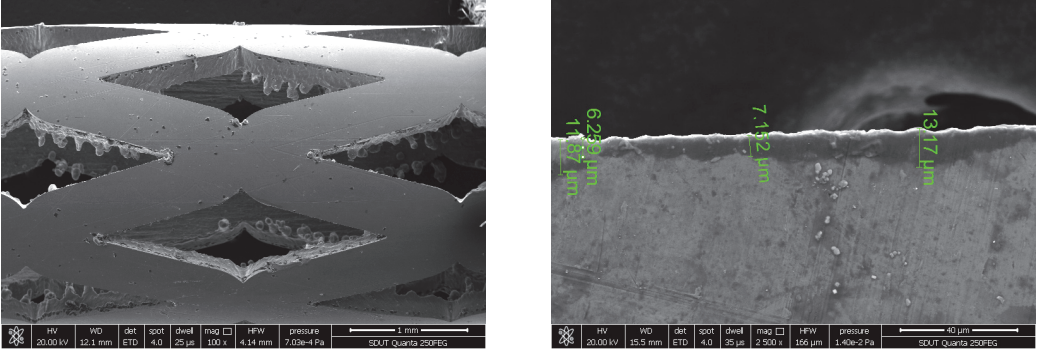

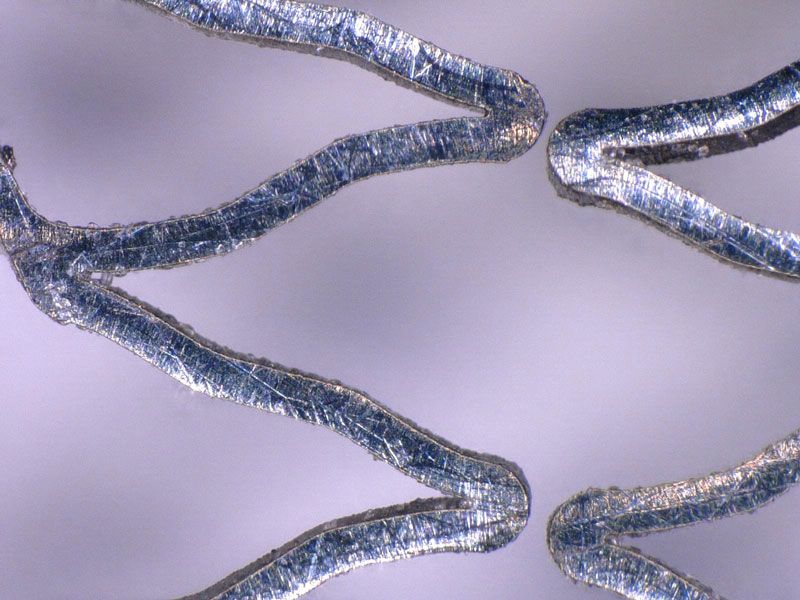

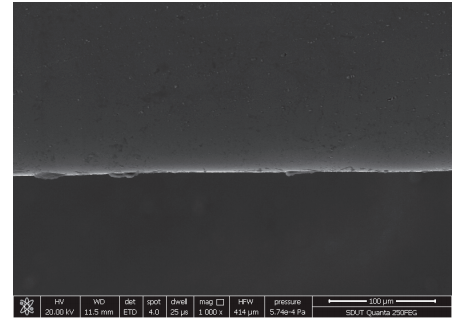

レーザー加工は熱加工であるため、ステントの表面に熱的損傷を引き起こし、わずかなスラグと酸化皮膜を形成します(図10を参照)。熱影響ゾーンと再結晶層の平均厚さは約8μmです。

図10 レーザー加工後の血管ステントの顕微鏡形態

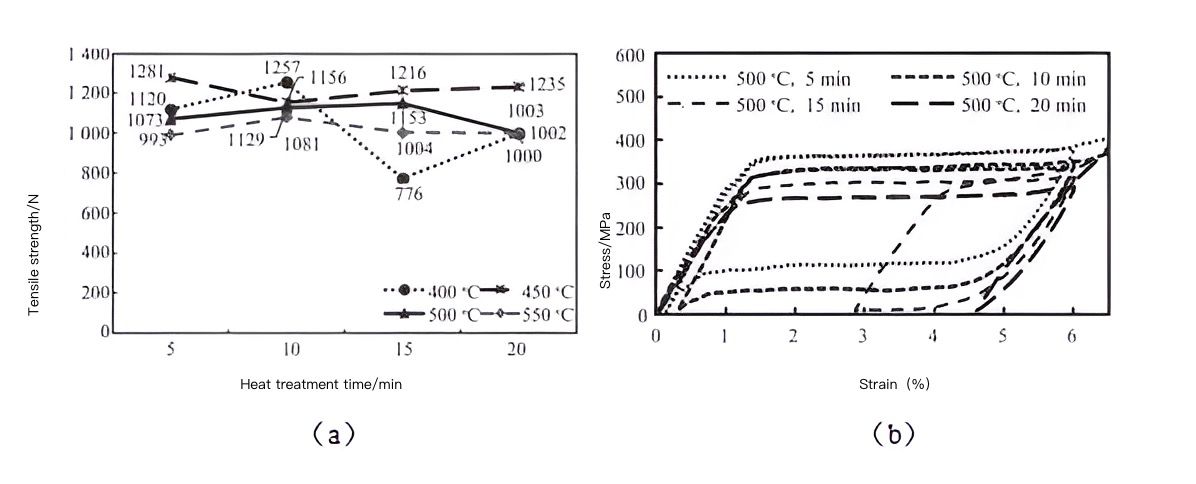

異なる熱処理条件下で得られたニチノール合金ステントの引張強度の変化傾向を図11aに示します。グラフからわかるように、400°Cおよび450°Cでの熱処理によって得られたニチノール合金ステントの機械的特性は、熱処理時間の増加とともに顕著な変動を示します。これに対し、500°Cおよび550°Cでの熱処理温度で得られたニチノール合金ステントの引張強度は、時間の経過とともに比較的安定した傾向を示します。さらに、熱処理時間の増加とともに、ニチノールステントの引張強度は徐々に低下します。

図11 ニッケル-チタン線の異なる熱処理プロセスでの引張強度

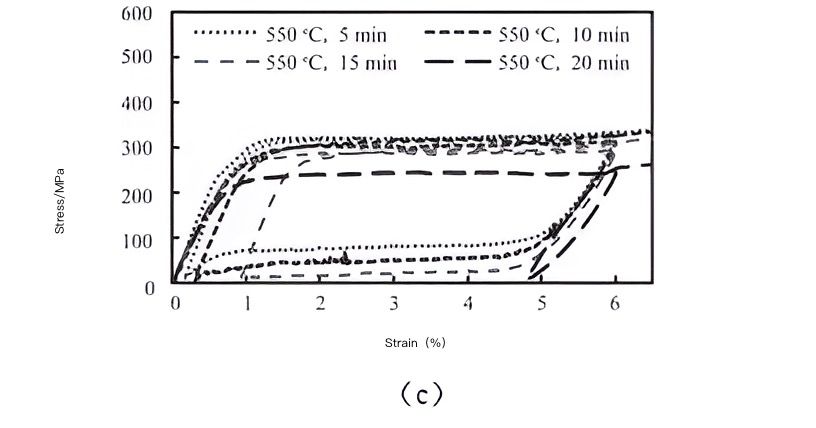

500°Cおよび550°Cでの異なる熱処理条件下でのニチノール合金の応力-ひずみ曲線を解析すると、上部および下部のプラトー応力、残留ひずみ、弾性蓄積エネルギー、および弾性蓄積エネルギー効率など、さまざまなパラメータを抽出できます。図11および図12から、熱処理時間が5分と10分の試料では明確な上部および下部のプラトー応力が観察され、残留ひずみは最小限であり、マルテンサイト相変態と逆変態が示され、これにより安定した非線形超弾性が示されます。ただし、10分から20分の間に、熱設定時間の延長とともに残留ひずみが急増します。これは、より高い熱処理温度と長い処理時間がある程度ニチノール合金ステントの機械特性に影響を与えることを示しています。

図12 550°Cでの応力-ひずみ曲線

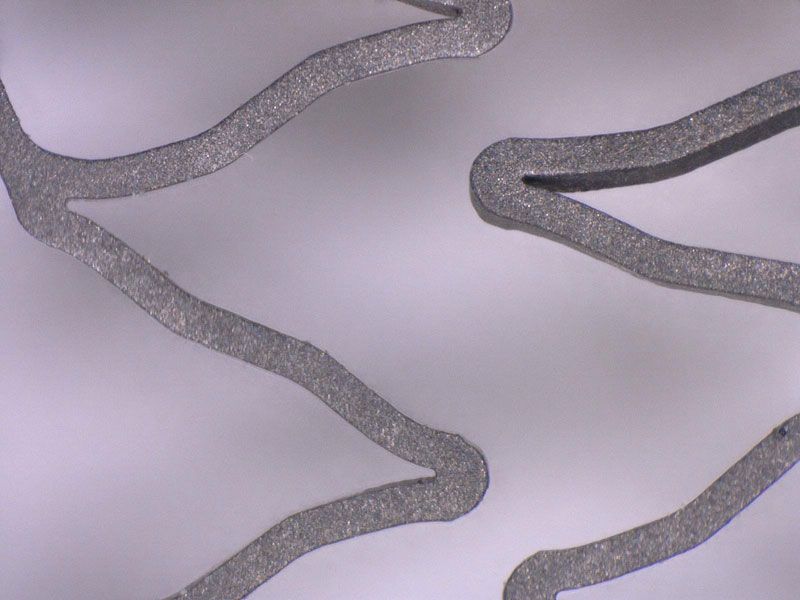

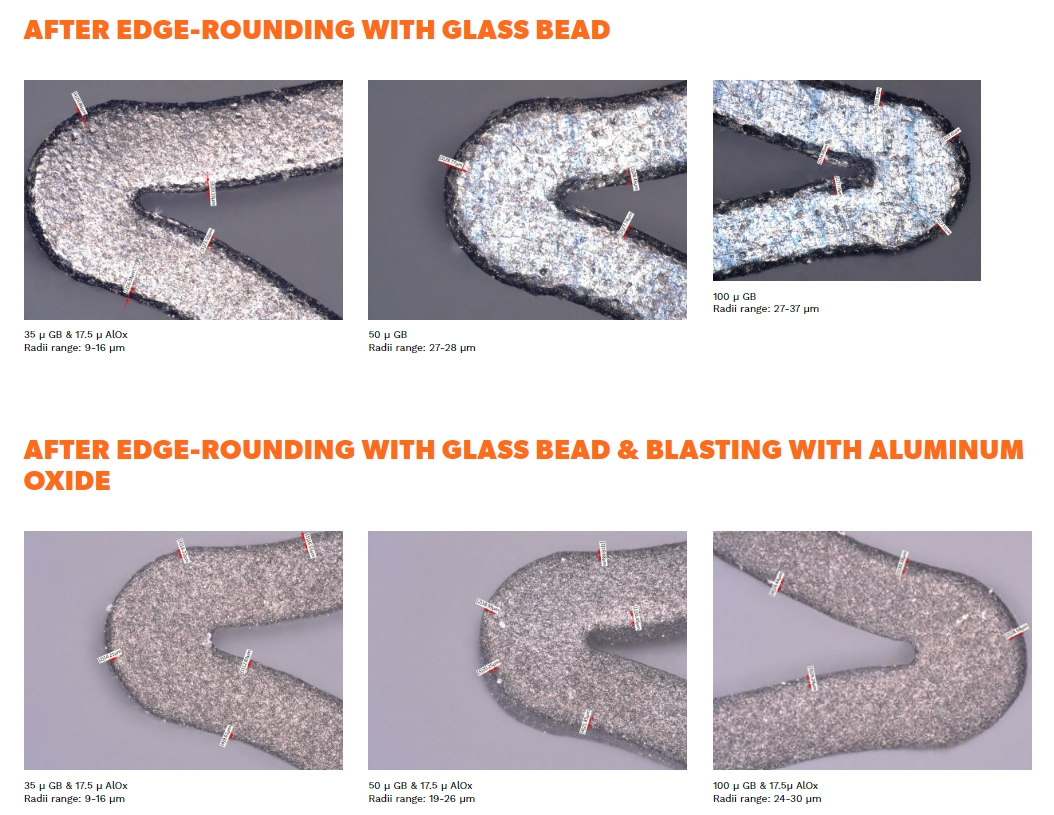

研磨は、ブラケット表面の汚れ、酸化物、さび、バリなどを除去し、その後のコーティングや処理アプリケーションにスムーズで欠陥のない表面を確保するための効果的な方法です。アルミナでサンドブラストを行った後、以下のようないくつかの利点がガラスビーズのサンドブラストにあります:外径と内径の角の半径を達成することができ、追加の材料除去がほとんど必要ありません。半径のサイズは、ガラスビーズのサイズと速度に依存するため、ブラケットの追加の半径領域を正確に制御することができます。

図13 未加工のステント表面

図14 サンドブラストされたステント表面

機械的な表面処理は、ブラケットの疲労寿命を延ばすのに役立ちます。ガラスビーズ研磨剤は、厳密な許容値を必要とするショットブラストアプリケーションで一般的に使用されます。ガラスビーズを使用したブラケット表面のブラストは、材料を除去しないか、無視できる量を除去します。ガラスビーズのサイズは重要であり、大きなビーズほど丸みを帯びたエッジを持っています。通常、35、50、100の3つのサイズのガラスビーズが利用可能です。それぞれのガラスビーズサイズのテストサンプルには対応する結果が得られます。

図15 ガラスビーズのサンドブラスト

ニチノール血管ステントの製造および加工中には、チュービングのレーザー彫刻が必要です。これにより、表面に黒酸化層と溶融残渣が生成され、ステントの表面の滑らかさに影響を与えます。これらの溶融スラグと酸化層は、血管ステントが人体に植え付けられた後、内膜増殖を刺激し、再狭窄のリスクを高めるため、ステント成形後の表面から酸洗浄する必要があります。

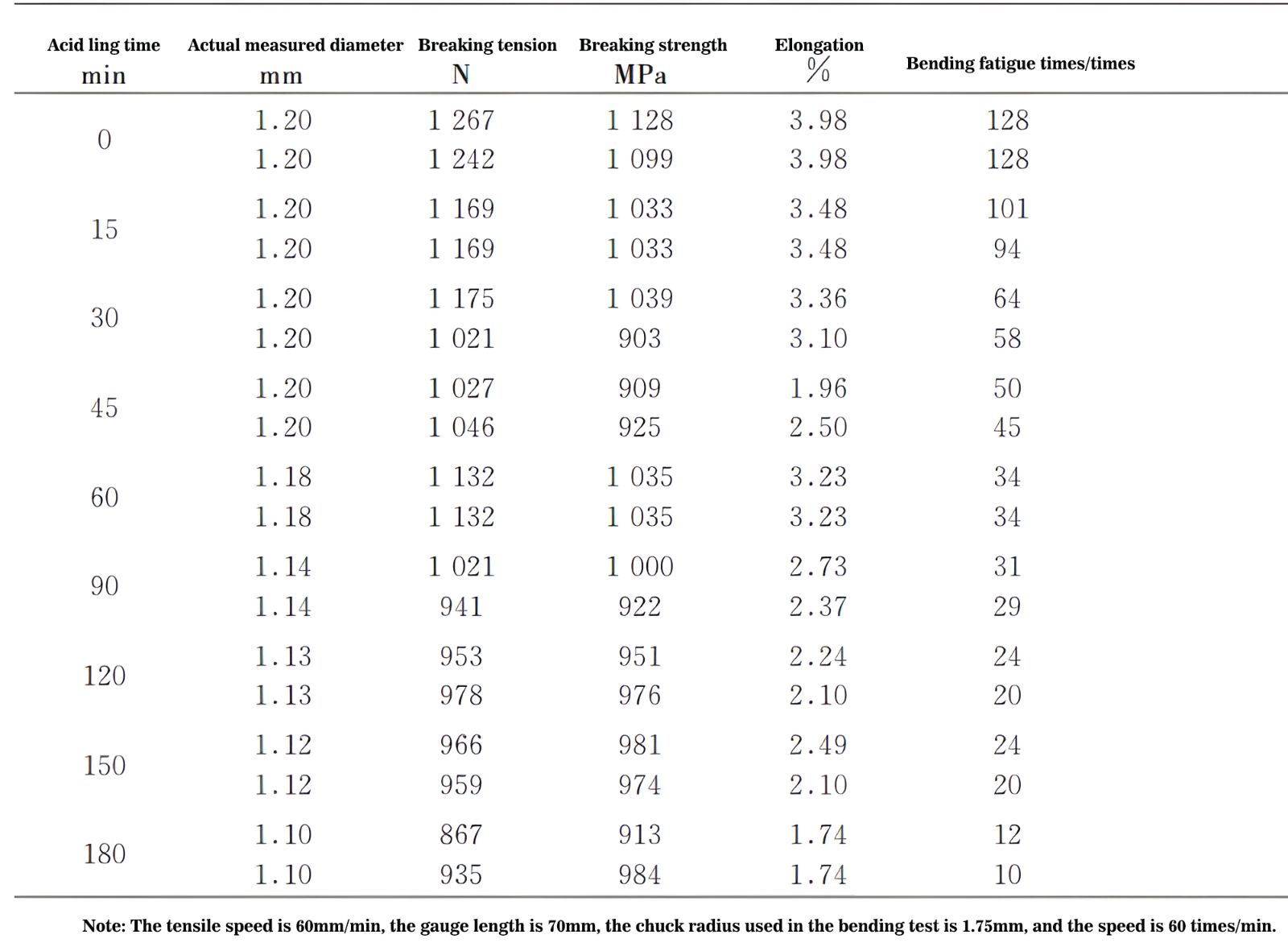

しかし、ピクリングによるニチノール合金血管ステントの酸化皮膜除去プロセスは、材料の「水素脆化」を引き起こし、ピクリング時間が長いほど材料への損傷が大きくなります。そのため、ピクリング時間を適切に制御する必要があります。図16から分かるように、ピクリング時間が長いほど実際の直径が縮小し、破断引張力が低下し、強度がわずかに低下し、屈曲の疲労回数が減少します。したがって、ピクリング時間が長すぎると、材料の可塑性と靭性が低下し、ピクリング時間が2時間を超えると、過度なピクリングになります。

図16 異なるピクリング時間でのニッケルチタン合金の機械特性の値

レーザー加工後のニッケルチタンステントは高い粗さを持ち、人体に植え付けた後の血流により大きな抵抗が生じ、血栓の形成を引き起こします。したがって、ニチノールステントの表面特性を向上させる表面処理が、医療合金ステントを準備するための鍵となります。

ニチノール合金の表面処理は一般的に、機械研磨と化学研磨の組み合わせによって産業で行われますが、機械研磨と化学研磨の効率は低く、プロセスは煩雑であり、ステント様の特殊構造を破損する可能性があります。そのため、電解研磨技術がニチノール合金ステントの表面処理において主要な処理手段として通常使用されます。

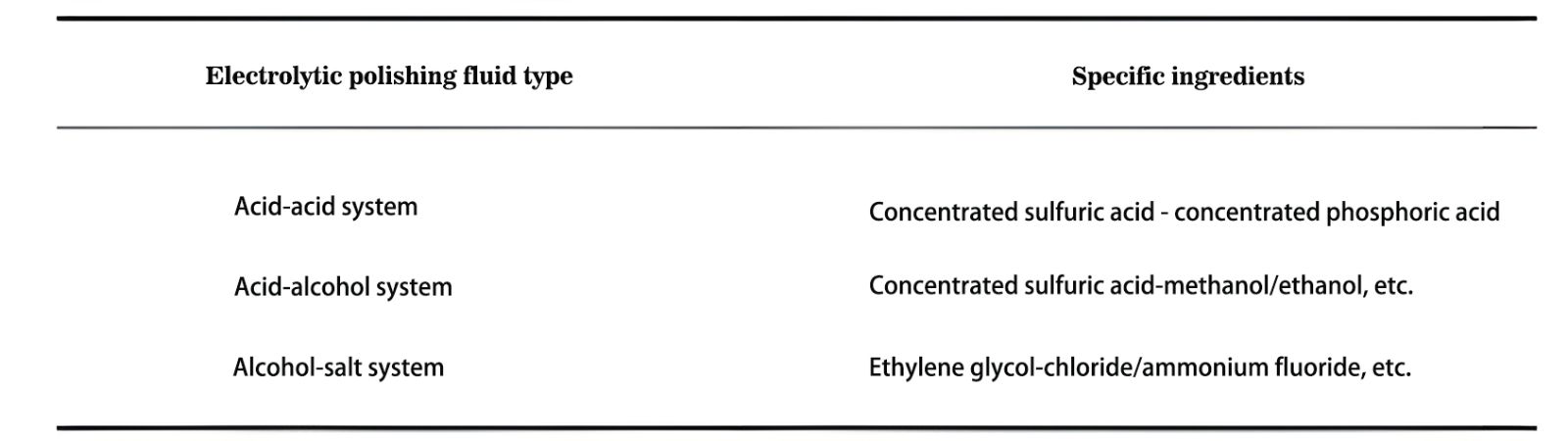

図17 基本的な電解研磨溶液の種類と組成

酸性 - 酸性システム、濃縮リン酸は試料表面に粘性フィルムを形成しやすく、電解研磨の効果を向上させることができます。一方、濃縮硫酸は強い腐食性があり、研磨プロセスは試料表面および酸化皮膜の不純物を効果的に除去し、導電性を向上させます。この二重酸系は中国でよく使用されています。

バビラスら外国の研究者らは、同じ二重酸系を試料研磨に使用することを提案し、比較的均一で耐腐食性のある表面を得ました。その利点は、酸の強い腐食能力にあり、合金の表面状態を迅速に改善し、研磨の効率を向上させることができます。

しかしながら、濃縮硫酸や濃縮リン酸などの強酸は強い腐食性を持っているため、合金の電解研磨中には強酸の腐食性の影響を受けやすく、研磨効果の不安定性が生じます。研磨時間の制御がうまくいかない場合、過度な研磨が発生しやすく、P、S元素も環境への汚染を引き起こします。

そのため、ヘリニェヴィッツらは、濃縮リン酸を陽極酸化の表面処理に応用し、電解研磨中に比較的高い腐食防止能力を持つアルコール性溶質を組み込もうと試みました。これにより、酸アルコールベースの電解研磨溶液が得られました。

酸アルコール系は一般に非水電解液を使用し、アルコールを有機溶媒とし、強酸と混合して電解研磨液を形成します。少量の添加剤を適切に添加します。この電解研磨液の利点は、強酸が強い腐食性を持っており、アルコールの粘性が非常に高いため、電解研磨の過程で腐食防止が効果的に促進されることです。

低導電性の金属材料であるチタン合金にとって、腐食防止は十分な時間を提供し、溶液に入ることができ、さらに粘性フィルムを形成することができます。これにより、導電条件下で研磨された試料の表面粗さが低減されます。

強酸は非常に腐食性が高く、過塩素酸、硝酸などの強酸は爆発しやすいため、これはオペレーターに大きな安全ハザードをもたらし、同時に環境汚染にもつながります。この前提のもと、一部の外国の学者らは、温かい電解研磨溶液に含まれるアルコールと可溶性塩を使用することを提案しています。

図18 3つの電解研磨液システムの利点と欠点の比較

ニッケルチタン合金には、酸性、アルカリ性、中性の3種類の電気化学研磨液がありますが、酸性研磨液が最も優れた研磨効果を持っています。

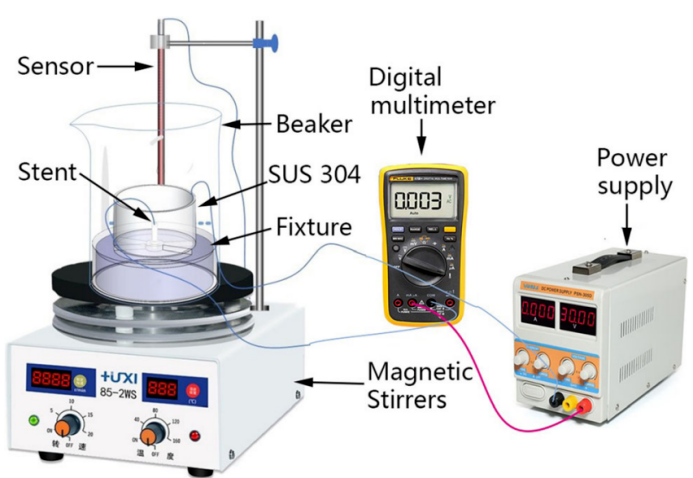

図19 心血管ホルダーの電解研磨原理装置の概略図

まず、ハイドロフルオリック酸、塩酸、硝酸、および水を5:10:35:10の体積比で混合し、超音波洗浄を30秒行い、その後、脱イオン水とアセトンを用いてステントを2分間洗浄し、乾燥させました。

上記の処理後、血管ステントの表面粗さRaは約1.3μmでした。陰極として304ステンレス鋼管を使用し、内径32.6mm、壁厚1mm、長さ16mmです。電解研磨のプロセス条件は次のとおりです:温度15°C、電流密度0.7A/cm²、極間隔15mm、時間20秒(メタノール-過塩素酸)または90秒(氷酢酸-過塩素酸)。

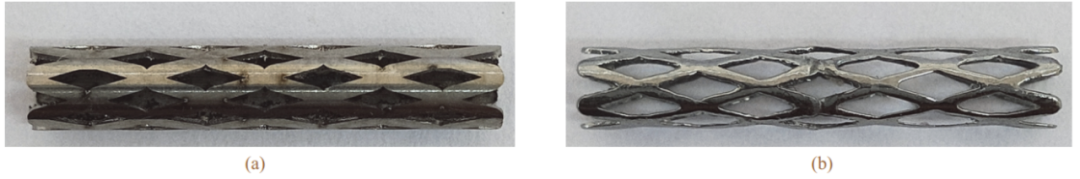

図20 血管ステントの外観 研磨前(a)および研磨後(b)

図 21 研磨後の血管ステントの顕微鏡形態

図20および図21から分かるように、研磨前の血管ステントと比較して、研磨後の血管ステントの表面の明るさが向上し、表面に凹凸などの明らかな欠陥がなくなり、熱影響ゾーンと再結晶層が消失し、血管ステントの性能向上に有益であることがわかります。